YACHANA

Revista Científica

Volumen 10, Número 2, Julio-Diciembre 2021

Diseño de un mortero hidráulico, utilizando cemento blanco como aglomerante de los agregados

Alex Salvatierra Espinoza1, Alexis Valle Benítez2

Resumen El análisis y los resultados de diseñar un Mortero Hidráulico elaborado con cemento blanco como aglomerante de los agregados, que se expone en este artículo se lo realizó con la finalidad de dar a la industria de la construcción alternativas al momento de preparar morteros, ya sea para pegar bloques, enlucir mamposterías o para elaborar molduras. Para el diseño del mortero se utilizó arena del río Boliche, cemento blanco, agua y aditivo, cabe indicar que a la arena se le realizó el ensayo granulométrico, se determinó el módulo de finura y el ensayo de absorción, con estos parámetros se inició la dosificación del cemento blanco para el procedimiento experimental, se adicionó agua a 25ºc la cual cumplió con la temperatura determinada en la norma ASTM C172, la trabajabilidad del mortero se la puedo mantener debido al control de la relación agua-cemento por debajo de A/C=0,50, para este fin se utilizó aditivo reductor de agua de alto rango. La resistencia obtenida luego de los ensayos de compresión se enmarca en lo esperado, ya que el cemento blanco brinda mayor resistencia a la compresión y con una proporción de 1: 1,50 tiene un promedio a los 28 días de más de 140 Kg/cm2, mayor a la dada por una dosificación y tiempo que la del cemento gris.

Palabras clave: Diseño arquitectónico, materiales y productos, operación de cons- trucción.

Abstract

The analysis and results of designing a Hydraulic Mortar elaborated with white cement as binder of the aggregates exposed in this article, was carried out in order to give to the Construction Industry a different

alternatives for preparing mortars, either for gluing blocks, plastering masonry or to make moldings. For the design of the mortar, sand from the Boliche river, white cement, water and additive were used. It is important to mention

that the sand was subjected to the granulometric test when the fineness modulus and the absorption test were determined; with these parameters the dosage of white cement for the experimental procedure started, water was added at 25°C,

which met the temperatura determined in the ASTM C172 standard. The workability of the mortar could be maintained due to the control of the water-cement ratio below A/ C=0.50, where a high range water reducing additive was used for

this purpose. The resistance obtained after the compression tests reached the expectations, since white cement provides greater resistance to compression and with a ratio of 1: 1.50 has an average at 28 days of more than 140 Kg/cm2

greater than the one given by a dosage and time than that of gray cement.

Key words: Building design, Materials and products, Building operation.

1Ingeniero Civil y Magíster en Ingeniería Civil. Universidad Laica VICENTE ROCAFUERTE de Guayaquil, Ecuador. asalvatierrae@ulvr. edu.ec. https://orcid.org/0000-0003-3945-8900

22Ingeniero Civil y Magíster en Ingeniería Civil. Universidad Laica VICENTE ROCAFUERTE de Guayaquil, Ecuador. avalleb@ulvr.edu. ec. https://orcid.org/0000-0002-9274-3738

Introducción

Dentro de la Ingeniería Civil en cuanto a los materiales de construcción se han desarrollado muchos estudios con nuevas tecnologías del concreto, las cuales deben de ser elaboradas con características de resistencia bajo condiciones técnicas apro- piadamente controladas. (Salamanca- Correa, 2001).

El mortero es una variedad del concreto muy utilizado en muchas obras universales y se lo define como una mezcla de agregado mineral, agregado fino, agua y ciertos aditi- vos. Es muy común en el uso de pegante para diferentes elementos de la construcción como son piedras, ladrillos bloques o simplemente para rellenar espacios y enlucir. (Alejandre, 2019; Sánchez-de-Guzmán, 2001).

El mortero hidráulico tiene un gran desem- peño dentro del sector de la construcción debido a sus usos, por ello se desea generar una diferencia entre la aplicación del mor- tero hidráulico con cemento gris de la de un mortero hidráulico con cemento blanco. (Neville, 1999).

Cabe resaltar, que la trabajabilidad es la propiedad que permite al mortero un fácil manejo sin posibles riesgos de segregación; esto se logra con morteros de consistencia plástica mientras que para su correcta adherencia al momento de que se endurezca la mezcla se incrementa cuanto mayor sea la proporción del aglomerante o la cantidad de arena; pues es necesario obtener la homogeneidad de la mezcla para obtener los resultados de resistencia requeridos por la norma ASTM C33. (ASTM, 2000).

Uno de los factores que afectan a la consis- tencia del mortero, es el agua. Es necesario considerar el tipo de agregado; así como también, su graduación. No se puede dejar a un lado el contenido de cemento ni las propiedades que obtiene el mortero con la inclusión de aditivos.

Este mortero hidráulico con cemento blanco en el área de mampostería permite un mejor acabado ya sea en bloque o ladrillo visto y en enlucido o revestimiento de mampostería se genera un ahorro de tiempo y dinero.

La propuesta de utilizar el cemento blanco en el mortero hidráulico es generar conoci- miento de los diferentes comportamientos mecánicos del mismo, cambiando su aglomerante tradicional.

La innovación de otros productos en la industria de la construcción, se viene dando en la búsqueda de alternativas técnicas y viables como por ejemplo en caso de mortero de cemento portland gris utilizando parafinas micro encapsuladas, para mejor el acondicionamiento térmico de las edificaciones y reducir el consumo energético. (Zetola et al., 2013).

El trabajo de investigación presentado se basa en la demostración de que un mortero hidráulico a partir del cemento blanco como aglomerante de los agregados puede poseer igual o mejor grado de fluidez y resistencia que el mortero tradicional elaborado con cemento gris.

Material y método Mortero

Es una mezcla plástica, que es el resultado de la unión de uno o varios aglomerantes, agregados finos, agua y aditivos si así se requiere. Una de sus propiedades más resaltante es la facilidad que presenta al fraguar y endurecer frente al aire.

Aglomerante

Según la clasificación de tipos de cemento, el cemento blanco es conocido como un tipo de cemento Portland común de color blanco puro y tiene usualmente la misma contextura y la misma resistencia que el cemento Portland girs. Pero para poder obtener ese color blanco, se le reduce óxido de hierro haciendo que la mezcla tome ese tono especial, utilizado para aquellos espacios delicados. Los elementos principales utilizados para elaborar este tipo cemento son la arcilla china y la piedra caliza. Este cemento, debido a su tono blanco, se usa especialmente para trabajos decorativos de interiores y exteriores como grafiado externo de edificios, pavimentos, revestimientos de losas, productos de hormigón artístico, atajos de jardines, piscinas, baños entre otros. (McLaren y White, 2003).

El aglomerante utilizado fue el Cemento Portland Blanco de uso general, el mismo que no contiene puzolana; cabe resaltar, que la falta de puzolana en este tipo de cemento demandó una mayor proporción de agua por su capacidad de hidratación. La proporción desequilibrada del agua en el mortero afecta la estabilidad del volumen, así como su relación A/C, por tal razón se utilizó aditivo reductor de agua de alto rango, en el ensayo se utilizó cemento tipo Portland marca TOLTECA, clasificación GU (uso general), elaborado bajo la norma ASTM C-150. La densidad del cemento fue de 2950 Kg/m3.

Agregado fino

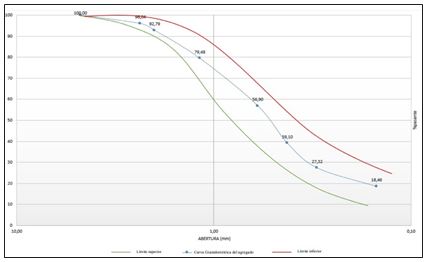

Se utilizó arena (agregado fino), de clasificación natural proveniente del Río Boliche. La misma que cumple con lo especificado en la Norma Americana de Ensayo de Materiales - ASTM-C 039. (ASTM C039). A la cual, se le realizó el ensayo granulométrico para corroborar de que su curva definida se encuentre dentro de los rangos aceptados por la norma indicada en el párrafo anterior.

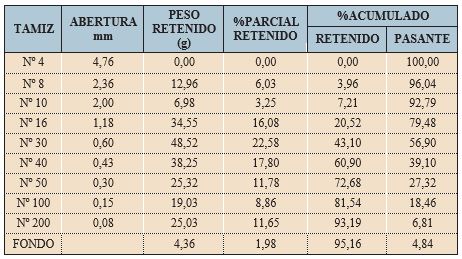

Del ensayo se obtuvieron los valores de la Tabla 1.

Al obtener los valores del ensayo, se pudo observar que la curva granulométrica del agregado se enmarca entre el límite superior e inferior dados por la ASTM (Figura 1).

El porcentaje de humedad fue de 53,9%. La densidad promedio del agregado fue de 2.590 Kg/m3.

Módulo finura de la arena

Según Rivva (2013):

El Módulo de finura (Mf) es el valor medio del árido obtenido a partir de un ensayo de granulometría tras sumar el porcentaje retenido acumulado en los tamices estándar y dividiendo la suma entre 100, siendo estos tamices los No. 100. No. 50, No. 30, No. 16, No, 8, No. 4, ⅜”, ¾”, 1½”, 3” y de 6. Sin embargo, aunque ciertas arenas podrán tener el mismo módulo de finura, no poseen la misma granulometría, debido a que, tras un ensayo para obtener la curva granulométrica, podemos apreciar si presenta fracciones de todos los tamaños a lo largo de las diferentes aberturas, llamándose así de manera gráfica una curva continua. (p. 143).

De esa ecuación, se obtiene que el módulo de finura del agregado fino es de Mf=2.58.

Agua

El agua utilizada en el diseño del mortero propuesto fue de origen potable manteniendo una temperatura de 25°c. Es propicio indicar que en base al tipo de cemento que se está utilizando (Cemento Portland Blanco), la cantidad de agua que se necesitó para la hidratación homogénea de la mezcla ayudó a la fluidez del mortero, pero a su vez, afectó la estabilidad del volumen, para equilibrar esta relación inversamente proporcional se utilizó un aditivo.

Este elemento no se utilizó solamente en el procedimiento de masado y elaboración de la mezcla de mortero; si no también, en el proceso de curado de los cubos fraguados, tendiendo un promedio de temperatura durante todo el tiempo del ensayo de 26°c aproximadamente.

Aditivo

El aditivo utilizado fue un reductor de agua, cuyas propiedades mecánicas fueron idóneas para alcanzar la consistencia y plasticidad deseada, equiparando la relación agua ce- mento, y así no se excedió la proporción de agua en la mezcla. El aditivo utilizado fue el Viscocrete-4100 marca SIKA del tipo súper- plastificante elaborado bajo norma ASTM C94. La densidad aproximada del aditivo fue de 109000 Kg/m3.

Según la ficha técnica de Sika ViscoCrete 4100 indica que está formulado para mantener la trabajabilidad por más de una hora, manteniendo los tiempos de fraguados normales.

La acción combinada de reductor de agua de alto rango y superplastificante del SikaViscoCrete 4100, proporciona al hormigón y morteros endurecido los siguientes beneficios:

- Las altas resistencias finales permiten flexibilidad en los diseños de ingeniería y economía en las estructuras.

- Bajas relaciones agua cemento producen hormigones más durables, más densos y menos permeables.

- La alta plasticidad permite reducir los defectos de la superficie del hormigón y mejora su apariencia estética.

Dosificación porcentual del mortero

La dosificación porcentual empleada para la elaboración del mortero fue la siguiente:

Arena natural de Rio Boliche 52,00%

Cemento blanco 34,20%

Agua potable 13,70%

Aditivo Reductor de agua 0,10%

Proporciones del mortero volumen: 1: 1,50

diseñado por Esta expresión indica, que una parte es de cemento

y una y media es de arena.

Ya con los materiales identificados se procedió con el siguiente método para preparar el motero hidráulico, con una temperatura de laboratorio de 25 ± 5° C y con un porcentaje de humedad en los materiales del 3%.

Procedimiento de elaboración del mortero hidráulico

Elementos utilizados:

- Cemento Blanco

- Agregado fino del río Boliche

- Agua a 25ºc

- Bandeja para mezclar

- Cucharón

- Espátula metálica y plástica

- Balanza

- Cubeta de vidrio

Procedimiento de mezcla

- Se mezclaron los materiales secos; es decir, cemento blanco y agregado fino, creando un montículo.

- Posteriormente se hizo un cráter en el centro.

- Se añadió una pequeña cantidad de agua correspondiente, en intervalos de 30 segundos, se mezclado con el cucharón a una velocidad lenta.

- Se añadió el agua restante cambiando a velocidad media, hasta alcanzar la textura deseada y correcta para el diseño de mortero hidráulico.

- Se añadió el aditivo y se dejó reposar la mezcla por 90 segundos.

- Se recogió toda la mezcla adherida a las paredes de la bandeja.

- Luego se mezcló por 60 segundos a una velocidad media.

Ensayo a compresión:

Para determinar la resistencia del mortero hidráulico se elaboraron tres muestras por día de prueba; es decir, para el tiempo trascurrido de uno, siete, catorce y veintiocho días, indicados el método de la ASTM-C109.

Elementos utilizados:

- Mortero preparado previamente

- Bandeja para mezclar.

- Espátula metálica y plástica.

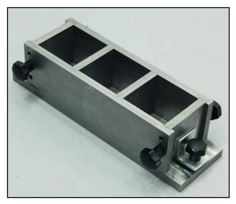

- Moldes de aluminio de 50x50x50mm según la norma ASTM C109. (Figura 2.)

- Apisonador

- Balanza

- Cubeta de vidrio

Procedimiento de moldeado

- Se procedió a apretar las tuercas y pernos del molde para garantizar su cerrado hermético para evitar que la lechada del mortero se pierda por algún espacio abierto.

- Se colocó desmoldante en la base y paredes del molde de aluminio, para facilitar el retiro de los cubos de mortero.

- Se procedió a colocar el mortero dentro del molde hasta la mitad de cada orificio con la ayuda espátula plástica.

- Visualmente se divide la sección superior del molde del cubo en ocho partes, dando ocho golpes en cada división, cuatro veces siguiente el orden numérico, teniendo un total de 32 golpes en cada división como se muestra en la figura 3.

- Una vez que se realizó el apisonamiento en la primera capa, se llena el molde y se repitió el procedimiento de apisonado, según la norma ASTM C109.

- Transcurrida las 24 horas posteriores al proceso de llenado del molde, se procedió a retirar los cubos del molde, se los identificó y se los colocó en una cubeta de vidrio para su proceso de curado según la norma ASTM C511.

Procedimiento de Rotura

- Se verificó las placas de la prensa hidráulica para comprobar que no existiera irregularidades en los discos de donde se colocaría el cubo.

- Se retiró de la cubeta de vidrio el cubo número 1, se lo colocó en la presa hi- dráulica ajustando los vástagos de la máquina, hasta que hicieran contacto con el cubo sin generar cargas.

- Luego de esto, se inició el proceso de carga, anotando la carga máxima con la cual el cubo tubo su falla, con la cual se procede a calcular el valor de resistencia a la compresión del mortero en la prueba 1.

- Se repitió el procedimiento en las 3 muestras.

Resultados

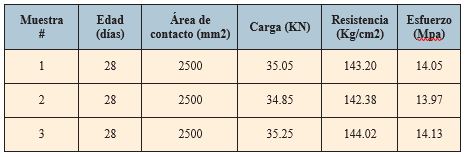

Se tomaron 3 muestras en cubos de mortero, para realizar roturas y determinar la resistencia en kg/cm2 y el esfuerzo en MPa.

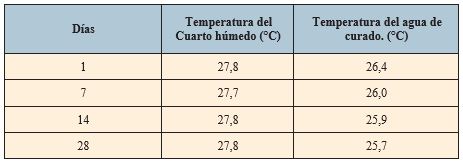

Para garantizar el cumplimento de la norma se verificó la temperatura diaria del agua de la piscina de curado de los cubos, así como la temperatura del cuarto húmedo. Registrando los valores de la Tabla 2.

Luego de proceder con el ensayo de compresión de los cubos de morteros se obtuvo los datos que se presentan en la Tabla 3. El promedio de la resistencia a la compresión fue de 143,20 Kg/cm2. El promedio del esfuerzo fue 14,05 MPa. La densidad fue otra propiedad en el estado endurecido del mortero hidráulico que se debe analizar, en este diseño la densidad obtenida del mortero fue de 2,12 Kg/m3.

Discusión

El diseño del mortero fue un proceso que requirió de mucho tiempo. Esto es, debido a los varios ensayos que se realizaron para tener una curva granulométrica del agregado fino, dentro del rango del límite superior e inferior según la norma ASTM C33. La arena de río mediana del río Boliche cumplió con la curva granulométrica ya mencionada.

También se analizó las características del cemento blanco, debido a que ha adquirido una alta resistencia. Para lo cual se mide estos tres aspectos: pureza, brillantez y longitud. Se caracteriza por ejecutar un fraguado rápido.

El llegar a determinar la relación agua y cemento A/C, se lo obtuvo a través de la humedad de agregado medio de la arena; cuando el cemento blanco portland GU se mezcla con agua, se inician las reacciones de hidratación; que consisten en la reacción entre el cemento y el agua, donde se produce una disolución de los componentes del mismo, y se forman unos nuevos componentes que producen el endurecimiento de la pasta. En general, se necesita una cantidad de agua del orden del 27% del peso del cemento. (Guevara-Fallas et al., 2012).

El mortero debe tener una consistencia plástica ya que es la más apropiada para que crearse una mezcla óptima y que no se segreguen los materiales. Si se utiliza otro tipo de consistencia esta no serviría y no cumpliría con los objetivos propuestos. (Akalin et al., 2010).

Otro componente fundamental fue el aditivo, para el cual se utilizó un súper-plastificante que cumplió con las expectativas y brindó una mejor trabajabilidad al mortero. En cuanto a la estabilidad, este aditivo ayudó a que la mezcla no permita el paso del agua, basado en la norma ASTM C1017.

Conclusiones

La relación de agua cemento utilizada en el diseño de mortero es de 0.30. A la mezcla se le añadió el aditivo reductor de agua, el cual mejoró la plasticidad; así como también evitó la sedimentación del material.

El agregado fino (arena del río Boliche) cumple con la estructura granulométrica que detalla la norma ASTM C33, requisitos de agregados finos, pasa por el tamiz #4 el 100% y tamiz #100 el 5% del material total de la muestra por lo que se considera arena según la clasificación de suelos.

La arena en el diseño del mortero representa el 52% del volumen de la masa total que tiene un módulo de finura de 2.58.

El aglomerante (CEMENTO PORTLAND BLANCO DE TIPO I), el mismo que cumple con lo dispuesto en la norma ASTM C150 (especificaciones normalizadas para cemento portland), cumple plenamente la función de aglomerar en conjunto con el agua y el aditivo.

El cemento blanco proporcionó un mejor comportamiento mecánico, debido a que en su composición no contiene puzolana.

La resistencia obtenida luego de los ensayos de compresión se enmarca en lo esperado, ya que el cemento blanco brinda mayor resistencia a la compresión y con una proporción de 1: 1,50 tiene un promedio a los 28 días de más de 140 Kg/cm2, mayor a la dada por una dosificación y tiempo que la del cemento gris.

Referencias

Akalin, O., Ulas, K., Sennaroglu, B., & Tez, M. (2010, December). Optimization of chemical admixture for concrete on mortar performance tests using mixture experiments (Abstract). Chemometrics and Intelligent Laboratory Systems, 104(2), 233-242. https://doi.org/d83gkn.

Alejandre, F. (2019). Historia, caracterización y restauración de morteros (Colección: Arquitectura, Textos de doctorado). Editorial Universidad de Sevilla. https://bit.ly/3jzhnZ5.

ASTM. (2000). ASTM D-422 Análisis Granulométrico. American Society of Testing Materials.

Guevara-Fallas, G., Hidalgo-Madrigal, C., Pizarro-García, M., Rodríguez-Valenciano, I., Rojas-Vega, L. y Segura-Guzmán, G. (2012, agosto 21). Efecto de la variación agua/cemento en el concreto. Revista Tecnología en Marcha, 25(2), 80–86. https://doi.org/10.18845/tm.v25i2.1632.

MacLaren, D., & White, A. (2003, June 1). Cement: Its Chemistry and Properties (Abstract). Journal of Chemical Education, 80(6), 623. https://doi.org/10.1021/ed080p623.

Neville, A. M. (1999). Tecnología del concreto. Addison Wesley Longman.

Rivva, E. (2013). Diseño de Mezclas. Instituto de la Construcción y Gerencia.

Salamanca-Correa, R. (2001). La tecnología de los morteros. Ciencia e Ingeniería Neogranadina, (11), 41-48. https://doi.org/10.18359/rcin.1353.

Sánchez-de-Guzmán, D. (2001). Tecnología del concreto y del mortero. Pontificia Universidad Javeriana.

UTEST (2021). Molde con 3 Espacios. https://www.utest.com.tr/es/25893/Molde-con-3-Espacios.

Zetola, V., García, A., Neila, F. (2013, abril). Mortero de Cemento Portland con parafinas microencapsuladas. Revista de la construcción, 12(1), 75-86. https://doi.org/gk8m.